「市販のモールドは希望の形がなかなか売ってない…」

「自分だけのオリジナルの形を作りたい」

そう思いながら近所の手芸屋さんで探したり、通販のサイトと睨めっこしたことはありませんか?

最近ではレジン用のシリコン型(モールド)の専門店や、ダイソーなどの100均にも多種多様なモールドが販売されるようになりました。

それでも少しサイズが合わなかったり、理想の形と少し違うと思うことはあると思います。

そんなあなたにぴったりなのが、シリコンを使って自分でモールド(型)を作る方法です。

特に、立体的な作品(球体やフィギュアなど)をエポキシレジンで作る場合は、前後に分かれる「2分割モールド」が必要になります。

この記事では、立体レジン作品のための「分割型モールド」の作り方を、初心者にもわかりやすくステップ形式で解説します。

自作モールドのメリットや、使用するシリコンの種類についても触れていきます。

自分だけの立体レジン作品に挑戦したい方は、ぜひ最後までご覧くださいね!

40代、花屋勤め兼レジン作家。

幼少より花好きで25年以上花屋兼植木屋に勤める。

レジンの魅力と出会ってからは主にドライフラワーを使ったお花のレジン、ウッドレジンを使った作家活動を開始。

もっとハンドメイドを楽しむ方が増えればいいなと思いながらブログを綴る。詳しいプロフィールはこちらから。

レジンのモールドは自作できるの?シリコン型の魅力とは

結論から言えば、レジン用モールドは型取り用のシリコンを使えば自作可能です。

市販のモールドはバリエーションも豊富で使いやすい反面、自分の好きな形が見つからないこともあります。

その点、自作のモールドは「自分だけの立体作品」を作れることが最大の魅力。

型取りができれば、キャラクター、立体動物、アクセサリーパーツなど自由自在に作れます。

完成度の高いオリジナル作品を目指す人には、特におすすめの方法です!

レジンの立体モールドは2分割構造が基本

立体的な作品をレジンで成形したい場合、モールドは前後2分割(または上下)である必要があります。

一体型モールドでは、凹凸のある立体物、特にフィギュア等の手足などの細かい造成の場合、取り出すときに型が破れたり、作品が壊れてしまう恐れがあります。

そのため、前後に外せるモールドにすることで、スムーズに成形品を取り出せる構造になっているのです。

プラモデルなどの細かいパーツもそのような形で制作されることが多いですね。

あまり見ませんが、昔に3分割(前中後の3パーツ)のものを使ったことがあります。

どうしてもレジン構造上の、3分割にする必要があったので作ってみたのですが、耐久性とか使いやすさの問題から2分割くらいがおすすめです。

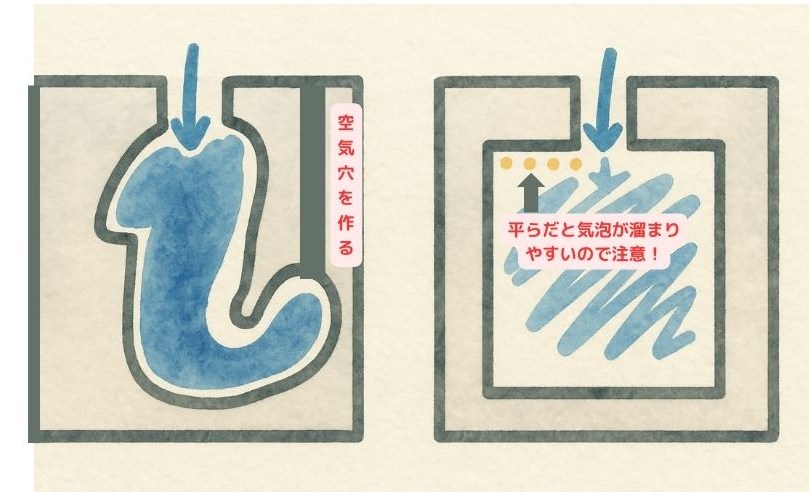

注ぎ口の位置に注意!形によっては空気が抜けずに成形不良になることも

レジンを注ぎ込む箇所を決める際、注ぎ口の位置が悪いと内部に空気が残り、うまく成形できないことがあります。

基本的に注ぎ口はモールドの最も高い位置(上部)に注ぎ口を設けます。

そうした結果、構造によっては奥まった部分に空気が溜まりやすくなります。

この空気が抜けきらないと、その部分にはレジンが行き渡らず空洞になってしまうため、せっかくの作品が欠けたり、気泡だらけになったりする原因になります。

【注意】構造によっては空気穴と気泡溜まり対策が重要!

レジンの注ぎ口はモールドの一番上に作ることは基本ですが、レジンがスムーズに流れ、気泡が抜けやすい構造にすることが大切です。

必要に応じて、以下のような工夫を加えましょう。

- 気泡抜き用の穴を別に設ける(逆傾斜や、細部の先端に)

- レジンが流れやすいように流路を確保する(細い溝やくぼみを補助する設計)

- 原型の角度を少し傾けて、気泡が自然に上がるようにする(四角などは上部に溜まりやすい)

これらを意識するだけで、気泡トラブルや空洞の失敗を大きく減らせます。

よほど複雑な形でないのならば、空気溜まりだけ気にすれば問題ないですよ!

前後分割シリコンモールドの作り方をステップで解説

それでは、ここからは前後分割型の立体モールドの作り方をステップ形式で解説します。

必要な材料は以下の通りです。

【必要なもの】

- 原型(型取りしたい小物)

- ビニールテープ

- 型取り用のシリコン

- 混ぜる用のカップとヘラ

- 厚紙や100均などのプラのシート

- 粘土(油粘土など)

- 粘土用のヘラ(100均のものでOK)

- 離型剤、もしくはプラモデルなどの塗料(水性アクリル、ラッカー)

原型とシリコン以外は100均などでも大体揃います。

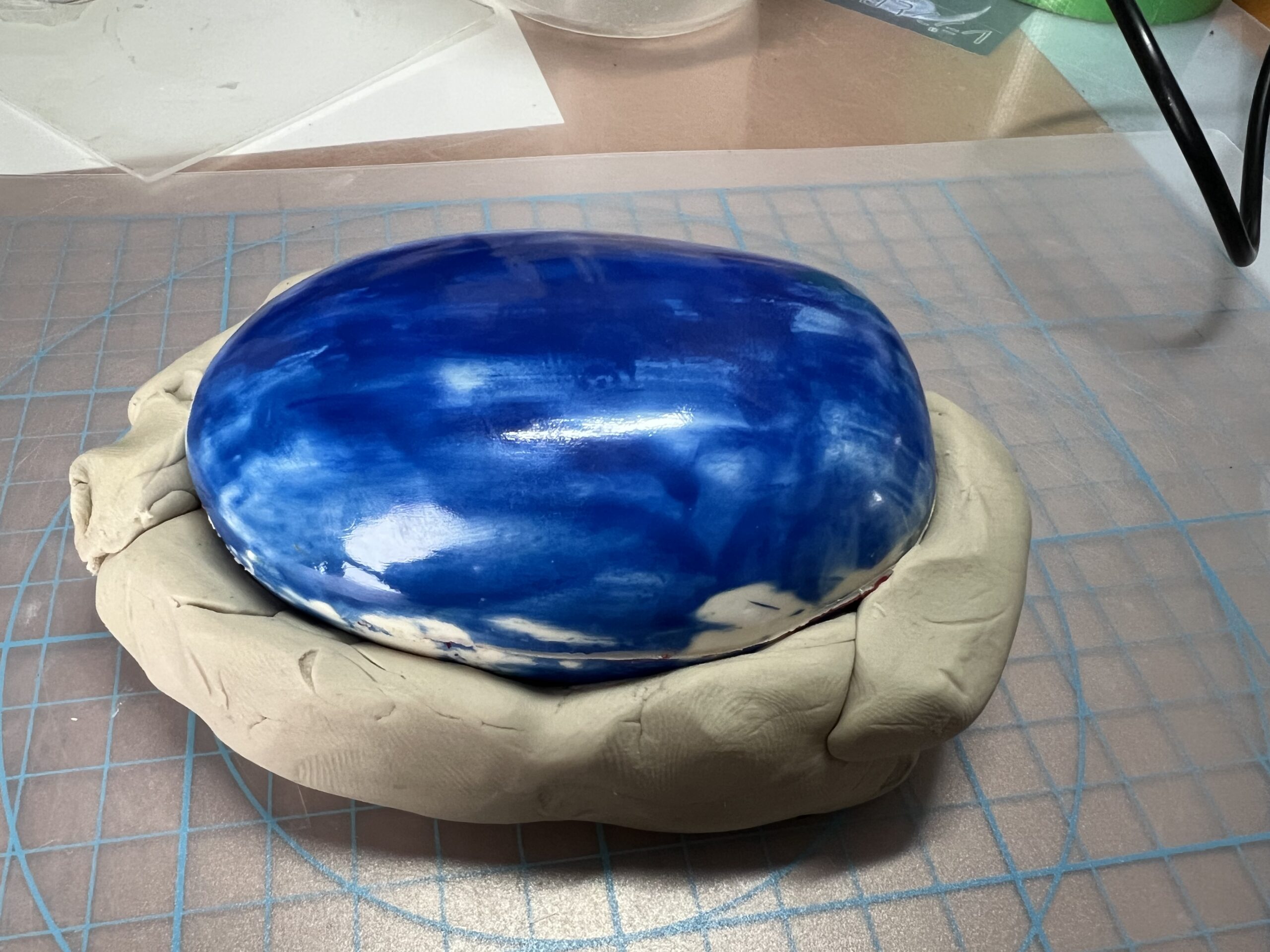

STEP1 原型を粘土で下半分を埋める

まず、型取りしたい原型を粘土に半分だけ埋め込む作業をします。

今回は石膏粘土で作った原型を使用していますが、市販の小物などでも問題ありません。

下敷き等に固定用の粘土の上に原型を固定し、周りを粘土で盛っていきます。

粘土の横の厚みは原型から約1cmほどを目安にして行きましょう。

多少厚めにした方が、後でカッターなどで余分なところを切り離すことで調整ができます。

この時、原型の中心部分が粘土と水平になるように意識しましょう。

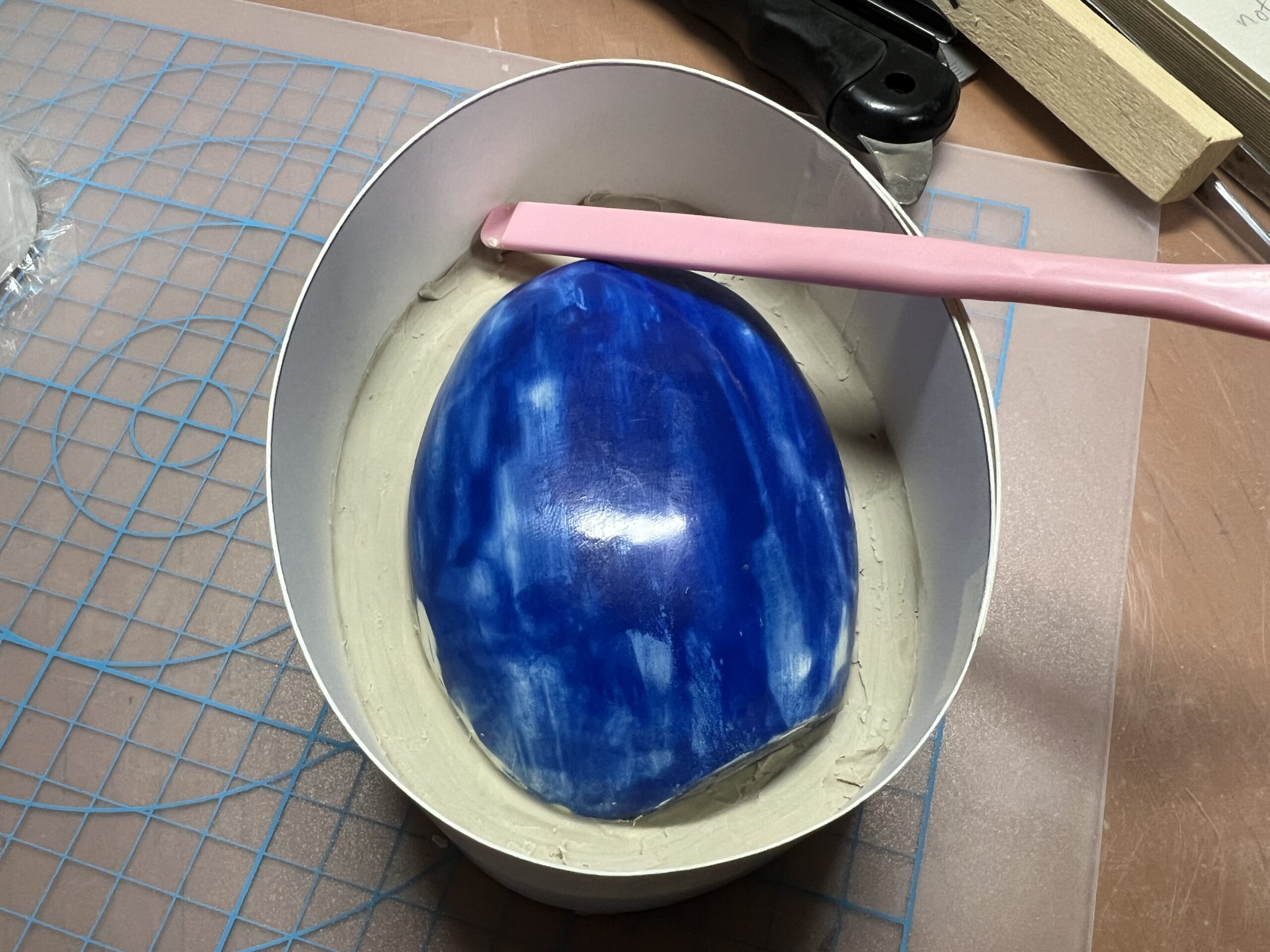

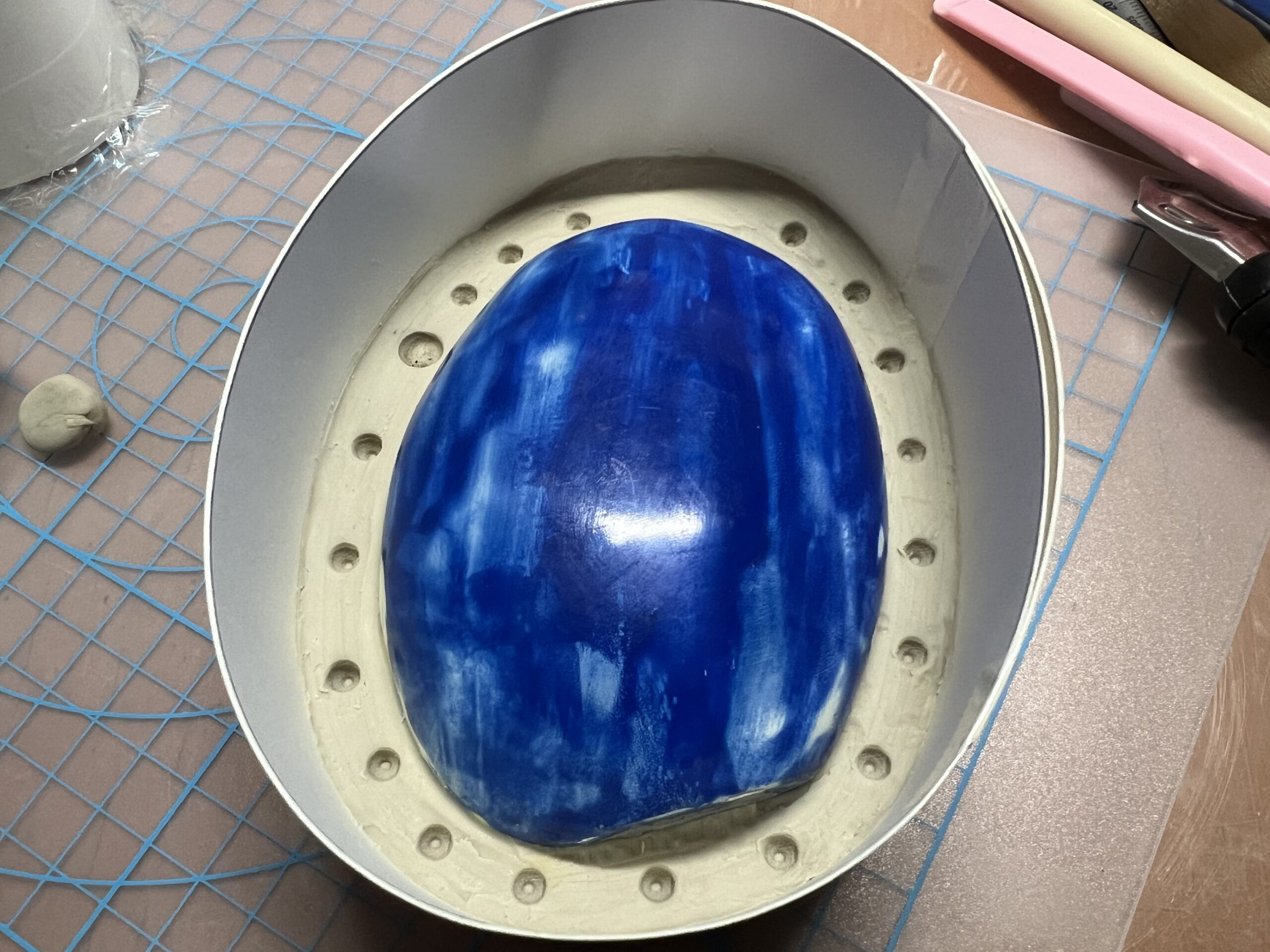

粘土が盛れたら次は厚紙、またはプラシートを現在の原型の高さ+1cmほどの幅にカットします。

粘土原型から1cm離して厚紙、もしくはプラシートで囲い、隙間にヘラなどで粘土を詰めながらならしていきます。

粘土を隙間なく詰めれば下から漏れることはほぼありませんが、心配な場合は下敷きと厚紙の間をセロテープなどで塞いでおきましょう。

粘土を表面をならし終わったら、噛み合わせ用の窪みを作っておきます。

これをしておくと、後でモールドを組み合わせる時にズレずにピッタリと合わさります。

この窪みは、割り箸や鉛筆の裏などどんなものでも構いませんが、あまり深くしないようにしましょう。

噛み合わせ用の窪みは浅くで0K!

モールドがズレないようにする重要ポイントですが、深すぎると逆に取り外しにくくなるので注意!

窪みの深さは大体5mmくらいで十分です。

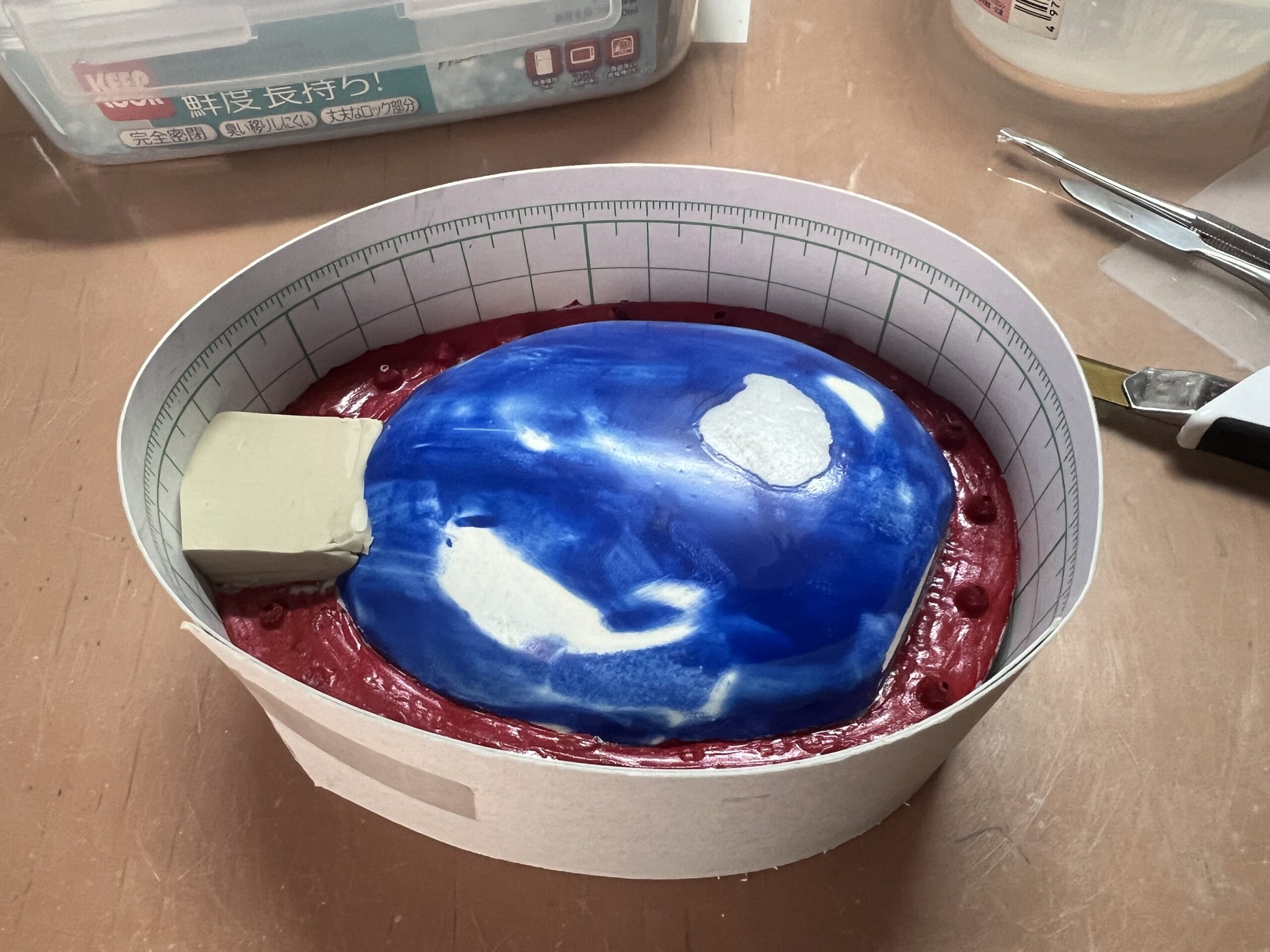

STEP2 片面にシリコンを流しこむ

原型がしっかり粘土に固定され、厚紙と粘土の間にも隙間がないように詰め込んだら、硬化剤と混ぜ合わせたシリコンを流し込みます。

流し込む際は、シリコンを一気に流し込むと内部に気泡が残りやすく、完成品にも小さな穴が空いたりします。

ですので、まずは原型を覆うくらいの少量のシリコンを原型に垂らしながらかけていきましょう。

原型がシリコンで覆われたら、5分くらい安静にすると気泡が弾けて滑らかになります。

基本的には原型に気泡がついていなければ、あとはどこに気泡が残ろうが作品には影響はありませんのでドバドバと流し込んでOKです。

厚紙の縁ギリギリまで注ぎ込みました。

流し込みが無事に終わりましたら、6時間から12時間(気温などで変化します)ほど安静にします。

時間があるようでしたら、24時間置けばほぼ問題ないでしょう。

これで完全に固まればモールドの片側(前面)が出来上がりです!

STEP3 硬化後、シリコンに離型剤(塗料)を塗って2層目を流し込みます

一層目が固まったら下敷きから取り外し、ひっくり返して粘土を取り除き、原型が見える状態にします。

粘土は細かいところに残っていたりしますので、しっかりと取り除きましよう。

この時、シリコンから原型を取り外さないようにしてください!

粘土が綺麗に取れたら次はシリコンの部分に離型剤、もしくはプラモデルの塗料を塗っていきます。

離型剤が家にある方はほぼいないと思いますので、ホームセンターやおもちゃ屋で売られている水性アクリル塗料、ラッカー系の塗料で代用できます。

エナメル塗料はシリコンに染み込みやすいので、使わないようにしましょう。

このように次のシリコン同士が接触する部分に塗り込んでいきます。

これをせずに次のシリコンを注いでしまうと、シリコン同士がくっ付いて剥がれなくなってしまいます。

カッターなどで切り離せば使うことはできますが、刃で原型が傷ついたり噛み合わせが悪くなったりしますので非推奨。

そのため最初のシリコンの合わせ目の部分には塗料をしっかり塗りましょう。

この時にレジンの注ぎ口を粘土で作成。

後からシリコンを切っても作れますが取り外しの際、切ったところから裂けてしまう可能性があるので粘土で作ってしまった方が良いです。

そして、また原型の頂点から1cmほど高さに切った厚紙を、シリコンに沿わせて厚紙を巻いて行きます。

今回は下敷きと厚紙の間からシリコンが漏れないように、しっかりとセロテープなどで塞いでおきましょう。

塗料を塗り、厚紙と下敷きの隙間をしっかりと塞いだら、新しく混ぜ合わせたシリコンを注ぎ、2層目を成形します。

まだ厚紙ギリギリまで注いで、6時間から12時間(できれば24時間)安静にします。

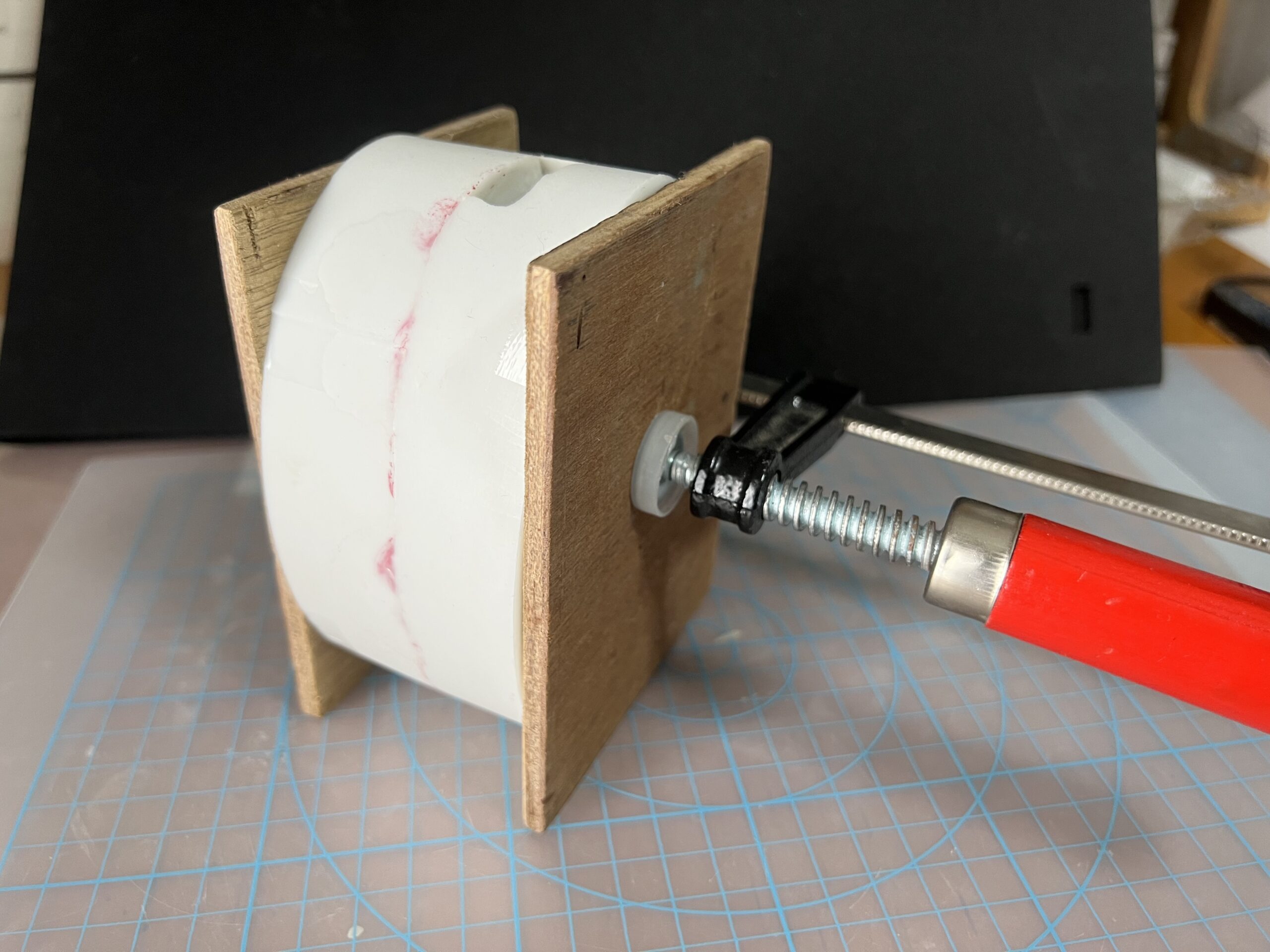

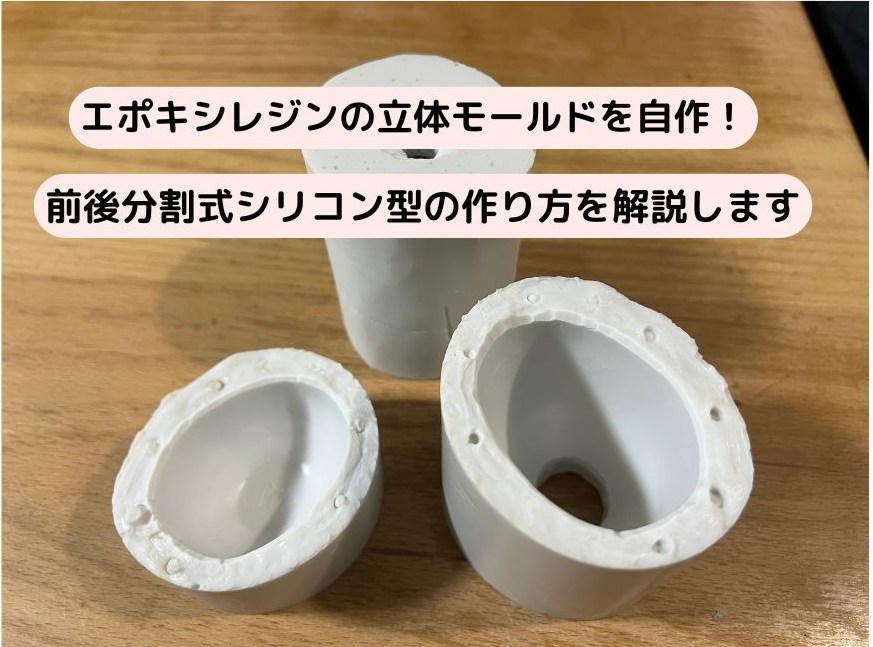

STEP4 前後分割式モールドの完成!

2層目のシリコンが完全に硬化したら厚紙を取り外し、ゆっくりとシリコン同士を引き剥がしていけば前後型のモールドが完成です。

注ぎ口の粘土と取り除き、残っている塗料はセロテープやガムテープをペタペタすると簡単に取り除けます。

多少塗料が残っても、内部の作品には影響しませんので問題ありません!

ここまでお疲れ様でした!

出来上がった型を使えば、組み合わせたモールドにレジンを注いで固めるだけで立体作品が作れるようになります。

今回は底が丸いので、自立できないため木の板で挟み込んで固定して使用しています。

番外ステップ 余ったシリコンはどうする?

注ぎ込んだ時に余ったシリコンの片付ける一番良い方法はそのまま放置することです。

レジンのかき混ぜに使ったヘラなどは、固まる前に拭き取らないと掃除が困難になってしまいます。

ですがシリコンは完全に固まるので放っておくと、ヘラから「ペリペリ」と剥がせて簡単に掃除することができます。

この「ペリペリ」と剥がせる状態になれば、モールドのシリコンも同じように硬化しているので、完成までの目安としても使えます。

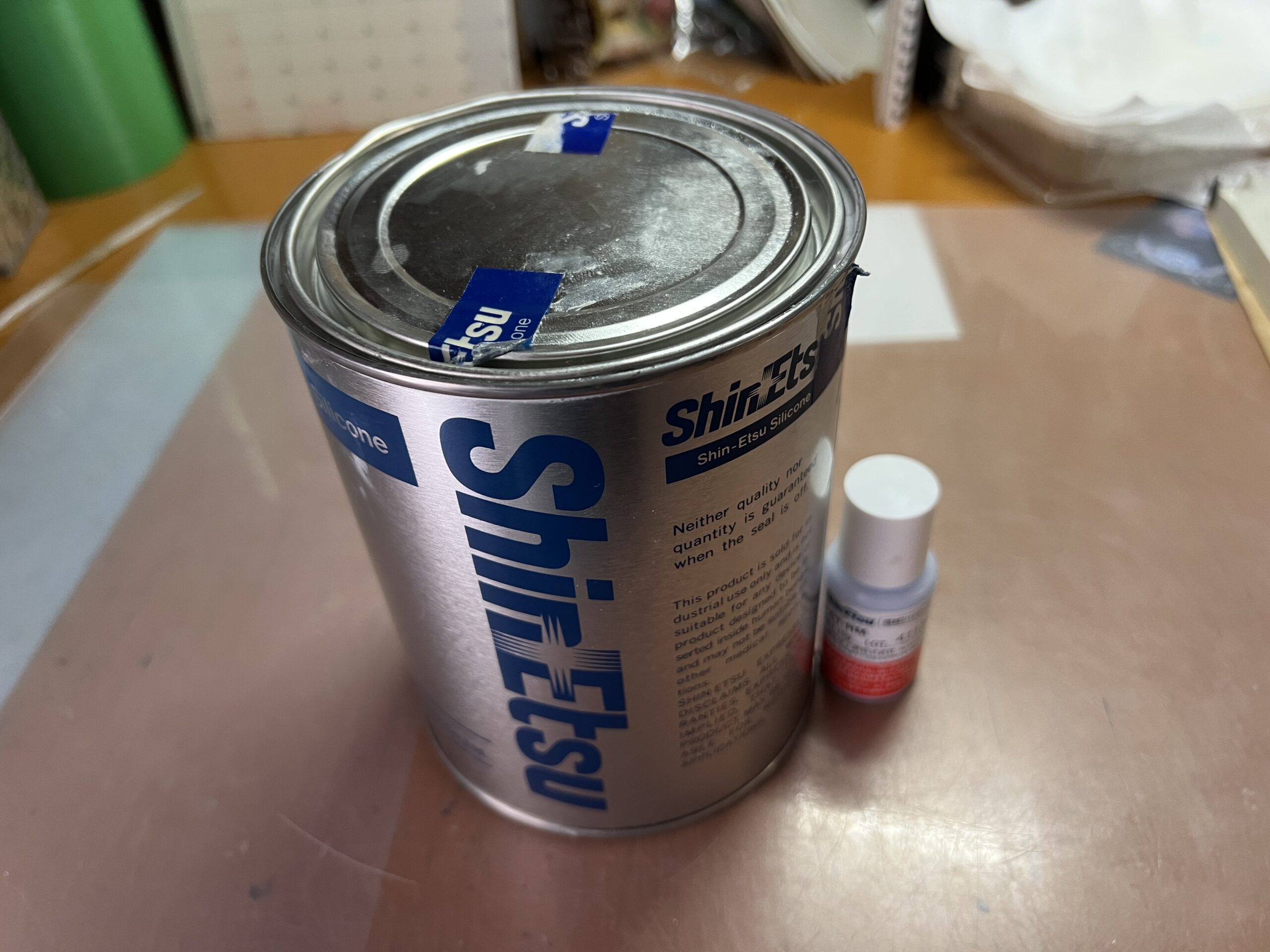

レジンモールドに使うシリコンってどんなもの?

レジンの型を作るには、「型取り専用シリコン」を使うのがおすすめです。

特に、2液性のシリコン(シリコンA剤と硬化剤Bを混ぜると固まる)は初心者にも扱いやすく、手軽に購入できます。

使い方としてはエポキシレジンと同じような手順ですが、シリコンの方が固まり始めが早いので手早く行いましょう。

シリコンは100均では購入が難しいため、ネット通販やクラフトショップのHPなどで「シリコン 型取り用」などのキーワードで検索しましょう。

実店舗ですと、プラモデルやジオラマに力を入れている大型電気店(ヨドバシなど)にも置いてあることがあります。

UVレジンにも使える透明タイプや柔らかいタイプなど、用途に応じて選ぶことができます。

シリコンモールドの寿命はどれくらい?

シリコンモールドは繰り返し使用できますが、永久に使えるわけではありません。

レジン液の種類やモールドの取り扱い方法にもよりますが、10回〜20回程度使用すると劣化が始まることが多いです。

シリコンが黄ばんできたり、白く曇ってきたり、レジンがくっつきやすくなった場合は買い替えや再作成を検討しましょう。

また、保管方法によっても寿命に差が出ます。

- 高温多湿を避ける。

- シリコン同士を重ねて保管しない(立体型は分割して保管)

- ホコリや紫外線が当たらない場所で保管する。

このような点を意識することで、モールドの寿命をぐっと延ばすことができます。

以前、組み合わせた状態で保存していたら、すっかりくっついてしまったことがありました。

剥がれないことはないのですが、合わさり面がベタベタになったり端がかけたりする場合があるので注意!

【まとめ】自作モールドでレジンの立体作品に挑戦しよう!

レジンで立体的な作品を作るには、「前後分割型」のモールドがとても重要です。

市販の型では見つからない、自分だけの形を自由に表現したい方には、自作モールドがぴったり。

本記事で紹介したステップを参考にすれば、初心者の方でも確実に作ることができます。

モールドを自作できるようになると、作品の幅もぐっと広がりますよ!

あなたのアイデアをそのまま形にできるハンドメイドの楽しみを、ぜひ体験してみてください!

モールドが作れるようになると、自分の好きな形の作品が作れるので楽しさの幅が広がりますよ!

それではまたっ

コメント